Le calcul de l’autonomie en haute intensité n’est pas une simple comptabilité de munitions, mais une équation complexe de rendement énergétique et de physique des flux.

- Chaque décision technique, de la motorisation d’un char à l’arrêt à la méthode de purification de l’eau, impacte directement la capacité de combat et le tonnage à transporter.

- La résilience de la chaîne d’approvisionnement, incluant la gestion des flux inverses (déchets, matériel détruit) et la capacité de réparation au plus près, est plus critique que le stock initial.

Recommandation : Pour bâtir une force résiliente, il est impératif d’intégrer cette modélisation systémique dans les outils de planification et les cahiers des charges industriels.

Le retour de la haute intensité sur le théâtre européen a brutalement rappelé une vérité fondamentale : les guerres se gagnent autant dans les usines et les dépôts que sur la ligne de front. La question de l’autonomie d’une division, particulièrement en munitions, est au cœur de toute planification. Le réflexe commun est de se baser sur des ratios et des « Jours de Combat Standard » (JCS), une approche comptable qui, si elle est nécessaire, se révèle dangereusement simpliste. Elle traite la logistique comme une liste de courses statique (carburant, vivres, munitions) sans en saisir la dynamique profonde.

Pourtant, la réalité est celle d’un organisme vivant et interdépendant. Le moindre choix technique, la moindre variation de consommation sur un théâtre d’opération, crée des ondes de choc sur l’ensemble de la chaîne logistique. L’autonomie réelle ne se mesure pas seulement en nombre d’obus en stock, mais en capacité à maintenir un flux constant et résilient face aux imprévus, aux pertes et aux pics de consommation. La véritable question n’est pas « combien de munitions avons-nous ? », mais « à quelle vitesse notre système logistique peut-il absorber les pertes et régénérer la capacité de combat ? ».

Cet article propose de dépasser la vision comptable pour aborder le calcul de l’autonomie sous l’angle de la physique des flux et du rendement énergétique global. Nous allons décortiquer comment des facteurs apparemment secondaires, du moteur d’un char qui tourne à l’arrêt à la méthode de gestion des déchets, sont en réalité des variables critiques qui déterminent la viabilité d’un effort militaire dans la durée. Il s’agit de passer d’une logique de stock à une logique de flux, la seule pertinente dans un conflit où l’attrition et la durée sont les maîtres du jeu.

Pour appréhender cette complexité, cet article décortique les facteurs déterminants de l’autonomie logistique, en allant bien au-delà du simple décompte des munitions. Le sommaire suivant vous guidera à travers ces analyses techniques et stratégiques.

Sommaire : Analyse systémique de l’autonomie logistique en combat de haute intensité

- Pourquoi un char Leclerc consomme-t-il plus à l’arrêt qu’en roulant (et l’impact sur le fuel) ?

- Traitement de l’eau : osmose inverse ou bouteilles, quel choix pour 1000 hommes ?

- Fabrication additive en OPEX : réparer une pièce cassée sans attendre le ravitaillement

- L’erreur de laisser des montagnes de déchets (burn pits) qui intoxiquent vos propres troupes

- CAPES (Contrat d’Appui) : jusqu’où confier la cuisine et la lessive à des civils en zone de guerre ?

- Pourquoi les billes de céramique brisent les obus flèches mieux que l’acier ?

- Eau, nourriture, iode : quelle liste de stocks stratégiques pour une autonomie de 7 jours ?

- Gestion des OPEX : comment maintenir l’effort militaire pendant 10 ans sans épuiser l’armée ?

Pourquoi un char Leclerc consomme-t-il plus à l’arrêt qu’en roulant (et l’impact sur le fuel) ?

Le paradoxe de la consommation du char Leclerc est une parfaite illustration de l’approche systémique nécessaire à la planification logistique. Un char n’est pas un simple véhicule ; c’est une plateforme d’armes dont les systèmes électroniques sont extrêmement gourmands en énergie. À l’arrêt, en position de surveillance ou d’attente, son moteur principal V8 Hyperbar de 1500 chevaux doit continuer de tourner au ralenti pour alimenter la stabilisation de la tourelle, les calculateurs balistiques, les systèmes de visée et les communications. Cette consommation « parasite » est loin d’être négligeable.

Les données sont éloquentes : un char Leclerc au ralenti peut consommer près de 40 litres de carburant par heure. Rapporté à une compagnie de 14 chars, sur une journée de 10 heures en position défensive, cela représente 5600 litres de carburant « brûlés » sans avoir parcouru un seul kilomètre. Sur une semaine, c’est l’équivalent de plusieurs camions-citernes dédiés uniquement à compenser cette consommation à l’arrêt. Cette donnée change radicalement le calcul de l’autonomie, qui ne peut plus se baser uniquement sur la consommation aux 100 kilomètres, qui varie déjà de 300 à 450 litres.

L’intégration d’un groupe auxiliaire de puissance (APU) ou d’un système de motorisation hybride, capable de réduire cette consommation à 8 litres/heure, n’est donc pas un simple gain de confort ou une mesure écologique. C’est une décision stratégique qui allège drastiquement l’empreinte logistique, libère des moyens de transport pour les munitions ou les vivres, et augmente la discrétion thermique et acoustique du blindé. Le calcul de l’autonomie en carburant doit donc intégrer le profil de la mission (pourcentage de temps en déplacement, en combat, en surveillance) pour être réaliste.

Traitement de l’eau : osmose inverse ou bouteilles, quel choix pour 1000 hommes ?

L’eau est, après les munitions et le carburant, le consommable le plus critique sur un théâtre d’opérations. La doctrine moderne, pour des raisons sanitaires évidentes, impose souvent que le soldat ne boit que de l’eau en bouteilles. Cette approche, si elle garantit une qualité irréprochable, crée un fardeau logistique colossal. Pour une unité de 1000 hommes, avec une dotation de 5 à 10 litres par jour et par personne (incluant boisson, hygiène et préparation des rations), c’est 5 à 10 tonnes d’eau à acheminer quotidiennement. Ce volume représente non seulement un poids mort pour les convois, mais génère également une quantité massive de déchets plastiques, constituant une « empreinte logistique inverse » non négligeable.

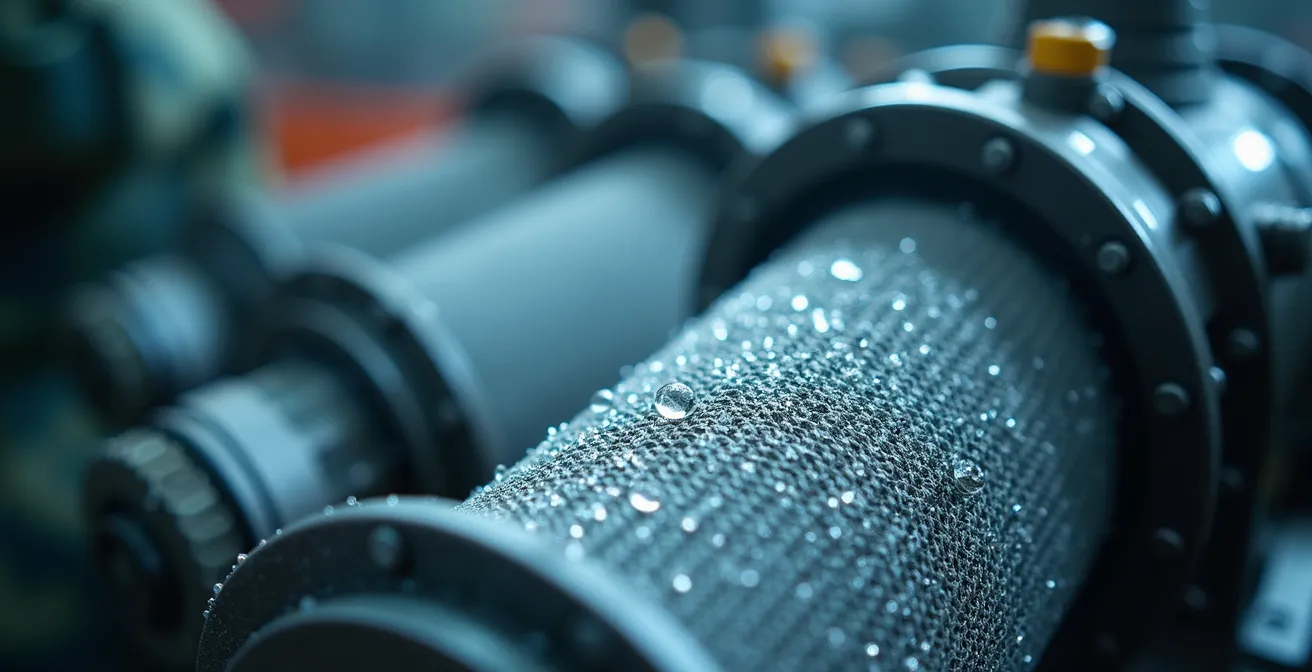

L’alternative technologique est la production d’eau potable sur site, notamment via des systèmes mobiles d’osmose inverse. Ces unités peuvent traiter des sources d’eau locales (rivières, lacs, nappes phréatiques) pour fournir de l’eau de haute qualité directement là où le besoin se fait sentir. L’arbitrage n’est plus en tonnes d’eau à transporter, mais en équipement initial, en consommables (filtres, produits chimiques) et en énergie pour faire fonctionner l’unité.

Le choix entre les deux modèles dépend de la nature de l’opération. Pour une projection rapide de courte durée, les bouteilles offrent une simplicité et une réactivité imbattables. Pour une opération de stabilisation ou un engagement dans la durée, l’investissement dans des capacités de traitement d’eau au plus près des forces réduit drastiquement la dépendance aux convois, diminue la vulnérabilité de la chaîne logistique et allège le fardeau global. La planification doit donc modéliser ces deux scénarios pour évaluer le point de bascule où l’investissement dans la production locale devient plus rentable, d’un point de vue logistique, que le transport de milliers de bouteilles.

Fabrication additive en OPEX : réparer une pièce cassée sans attendre le ravitaillement

La maintenance est le talon d’Achille de tout engagement de haute intensité. L’indisponibilité d’un véhicule de combat pour une simple pièce cassée peut avoir des conséquences tactiques désastreuses. La logistique de maintenance traditionnelle repose sur l’acheminement de pièces de rechange depuis des entrepôts situés à des milliers de kilomètres. Ce modèle est lent, coûteux et vulnérable aux ruptures de la chaîne d’approvisionnement. Comme le souligne une analyse stratégique, « l’emploi des nouvelles technologies permettrait demain à ce GTIA d’augmenter significativement son autonomie sans augmenter son poids logistique ». La fabrication additive, ou impression 3D, est au cœur de cette révolution.

L’idée est de passer d’une logistique de pièces à une logistique de matière première et de données. Au lieu de stocker et transporter des milliers de références de pièces différentes, on transporte des bobines de polymères ou des poudres métalliques, et on produit la pièce nécessaire à la demande, directement sur le théâtre d’opérations. Le gain potentiel en réactivité et en réduction des stocks est immense. Un véhicule immobilisé peut être réparé en quelques heures au lieu de plusieurs semaines, augmentant ainsi considérablement le taux de disponibilité du parc.

Cependant, cette technologie n’est pas une solution miracle et soulève des défis critiques qui doivent être intégrés dans la planification. La certification de la qualité des pièces produites, la protection des bibliothèques de fichiers 3D contre le cyber-espionnage, et la gestion des nouvelles matières premières sont des enjeux majeurs.

Plan d’action pour intégrer l’impression 3D en zone de combat

- Évaluer la criticité de la pièce et les contraintes mécaniques subies pour déterminer si la fabrication additive est une option viable.

- Sécuriser la bibliothèque numérique des modèles 3D contre les cyberattaques pour éviter le vol de propriété intellectuelle ou le sabotage.

- Vérifier la disponibilité et le stockage sécurisé des matières premières (poudres métalliques, polymères) sur le théâtre d’opérations.

- Mettre en place un processus de certification rapide pour valider la qualité métallurgique et la fiabilité des pièces critiques produites sous haute contrainte.

- Calculer le nouveau paradigme logistique basé sur le transport de matière première en vrac plutôt que sur un catalogue de pièces détachées.

L’erreur de laisser des montagnes de déchets (burn pits) qui intoxiquent vos propres troupes

La logistique est souvent perçue comme un flux à sens unique : l’approvisionnement du front. C’est une erreur fondamentale. Toute opération génère une quantité massive de déchets : emballages, douilles usagées, matériel détruit, déchets médicaux et humains. Cette gestion, appelée logistique inverse, est en compétition directe avec la logistique d’approvisionnement. Chaque camion utilisé pour évacuer les déchets est un camion qui n’est pas disponible pour acheminer des munitions ou du carburant. Ignorer ce flux retour, c’est amputer sa propre capacité logistique.

L’étude de l’impact de la logistique inverse montre qu’elle consomme une capacité de transport précieuse et peut même devenir une source de renseignements pour l’ennemi. L’analyse des déchets peut révéler des informations sensibles sur les effectifs, le type de matériel utilisé et le niveau de consommation. La solution de facilité, employée lors de conflits précédents, consistait à creuser d’immenses fosses (les « burn pits ») pour y brûler en plein air des tonnes de déchets hétéroclites, incluant plastiques, matériel électronique et déchets médicaux. Cette pratique, si elle libère des moyens de transport à court terme, se révèle désastreuse à long terme.

Les fumées toxiques dégagées par ces fosses ont provoqué de graves pathologies respiratoires et des cancers chez les soldats exposés, créant un problème sanitaire majeur des années après le conflit. Cette approche a donc un double coût : un coût humain inacceptable et un coût stratégique, car elle finit par réduire la capacité combattante de l’armée elle-même. Une logistique moderne et durable doit donc intégrer des solutions de traitement des déchets au plus près (incinérateurs aux normes, compactage, recyclage) pour minimiser l’empreinte logistique inverse, protéger la santé des troupes et préserver la capacité de transport pour les flux vitaux.

CAPES (Contrat d’Appui) : jusqu’où confier la cuisine et la lessive à des civils en zone de guerre ?

Dans un contexte de haute intensité, chaque soldat compte. L’idée d’externaliser les tâches de soutien non combattantes (cuisine, blanchisserie, maintenance des infrastructures, gestion des déchets) à des prestataires civils via des contrats d’appui à la projection (CAPES) est séduisante. L’objectif principal est de « libérer » des militaires des fonctions de soutien pour les réaffecter à des missions de combat, optimisant ainsi le ratio combattants/soutien et augmentant la puissance de feu de l’unité. Cette approche permet également de bénéficier de l’expertise et de l’efficacité de spécialistes civils.

Cependant, cette dépendance à des acteurs extérieurs introduit de nouvelles vulnérabilités, particulièrement critiques en situation de conflit de haute intensité. Le statut juridique des employés civils en zone de combat est flou, et leur sécurité n’est pas garantie. Plus grave encore, un prestataire peut décider de retirer son personnel si le niveau de risque devient trop élevé, provoquant une rupture brutale et totale du service. Imaginer une division privée de repas chauds ou de linge propre en plein engagement peut sembler trivial, mais l’impact sur le moral et la capacité de combat est bien réel.

La décision d’externaliser est donc un arbitrage complexe entre l’optimisation des effectifs et la résilience du soutien. Le tableau suivant résume les principaux avantages et risques de cette approche.

| Aspect | Avantages | Risques |

|---|---|---|

| Effectifs combattants | Libération de soldats pour le combat | Dépendance aux prestataires civils |

| Sécurité | Personnel spécialisé non exposé aux missions de combat | Vulnérabilité au contre-espionnage via les employés |

| Continuité | Maintien de l’expertise civile spécialisée | Retrait possible du prestataire en cas de haute intensité |

| Statut juridique | Flexibilité contractuelle avec le prestataire | Statut juridique flou des employés civils en zone de combat |

Pourquoi les billes de céramique brisent les obus flèches mieux que l’acier ?

Le blindage d’un char de combat est un compromis permanent entre le niveau de protection et le poids. Chaque kilogramme ajouté se paie en consommation de carburant, en usure mécanique et en réduction de la mobilité tactique. Pour contrer la menace la plus redoutable, les obus-flèches (APFSDS), de longs dards en tungstène ou uranium appauvri tirés à très haute vitesse, le blindage en acier homogène a montré ses limites. Il nécessite des épaisseurs et donc une masse prohibitive.

La solution réside dans les blindages composites, qui superposent différentes couches de matériaux. Parmi eux, la céramique (comme le carbure de silicium ou l’alumine) joue un rôle crucial. Contrairement à l’acier qui se déforme, la céramique est extrêmement dure mais fragile. Lorsqu’un obus-flèche la frappe, la tuile de céramique se fracture en une myriade de fragments très durs. Ce processus absorbe une quantité colossale d’énergie cinétique et, surtout, brise la pointe de l’obus-flèche, l’émousse et le déstabilise avant même qu’il n’atteigne les couches de blindage internes. La céramique ne stoppe pas le projectile, elle le « détruit » pour que les couches suivantes puissent plus facilement l’arrêter.

L’avantage logistique est direct : pour un niveau de protection équivalent ou supérieur contre les obus-flèches, un blindage composite à base de céramique est significativement plus léger qu’un blindage tout en acier. Cette réduction de masse a un impact direct sur le rendement énergétique global du char. Un char Leclerc, avec ses 54 tonnes et 550 km d’autonomie, bénéficie de ces technologies pour maintenir un équilibre acceptable entre protection, mobilité et consommation. Le choix du blindage n’est donc pas qu’une affaire de survie, c’est aussi une variable clé du calcul de l’autonomie logistique de toute une division blindée.

Eau, nourriture, iode : quelle liste de stocks stratégiques pour une autonomie de 7 jours ?

La notion d’autonomie pour une division engagée en haute intensité est une course contre la montre dictée par la consommation. Les retours d’expérience récents sont sans appel. Lors des phases les plus intenses du conflit en Ukraine, la consommation d’obus a atteint des niveaux astronomiques, avec des données estimées à 10 000 obus par jour côté russe contre 2 000 côté ukrainien. À ce rythme, un stock qui paraîtrait confortable pour un conflit de basse intensité peut être épuisé en 48 heures, rendant la capacité de réapprovisionnement en flux tendu absolument vitale.

Il faut distinguer deux niveaux de stocks. Le premier est le stock de combat individuel, conçu pour une autonomie de 72 heures. Porté par le soldat ou embarqué dans son véhicule, il est optimisé pour le poids et l’urgence. Il comprend typiquement les munitions de dotation, des pansements hémostatiques, des batteries pour les optiques et les communications, des rations de combat compactes et, de plus en plus, des comprimés d’iode pour faire face à une menace Nucléaire, Biologique ou Chimique (NBC).

Le second niveau est le stock de campagne, géré au niveau du bataillon ou de la division, qui vise une autonomie de 7 jours ou plus. C’est là que le calcul devient une science. Il ne s’agit pas de lister des articles, mais de modéliser des consommations basées sur des scénarios d’engagement (offensif, défensif, attente). Ce stock inclut des palettes de munitions (obus, missiles), des réserves de carburant, de l’eau, des rations alimentaires pour des milliers d’hommes, des pièces de rechange critiques et du matériel médical lourd. La véritable autonomie ne réside pas dans la taille de ce stock initial, mais dans la robustesse du « tuyau » logistique qui permet de le régénérer plus vite qu’il n’est consommé.

Points clés à retenir

- Le calcul de l’autonomie logistique est une science de la physique des flux, pas une simple comptabilité de stocks.

- Les micro-optimisations techniques (poids du blindage, consommation à l’arrêt, traitement de l’eau) ont un effet macro-stratégique sur la chaîne d’approvisionnement.

- La résilience de la chaîne (logistique inverse, fabrication additive, interopérabilité) est plus importante que le volume du stock initial pour soutenir un effort dans la durée.

Gestion des OPEX : comment maintenir l’effort militaire pendant 10 ans sans épuiser l’armée ?

Soutenir un effort militaire de haute intensité dans la durée est le défi logistique ultime. Il ne s’agit plus de livrer une bataille, mais de soutenir une guerre d’usure qui éprouve les hommes, le matériel et l’ensemble de la chaîne de production industrielle. L’histoire militaire est riche d’exemples où des armées tactiquement brillantes se sont effondrées faute d’un soutien logistique adéquat. Le Général de Gaulle ne disait pas autre chose en affirmant : « C’est en respectant la logistique que le général Eisenhower mena jusqu’à la victoire la machinerie des armées du monde libre ».

L’exercice Orion 23, qui a mobilisé 12 000 militaires français, a été un test grandeur nature de cette capacité à soutenir une division en combat de haute intensité. Les leçons sont précieuses. L’exercice a mis en lumière la criticité des flux immatériels : le flux de données était 20 fois inférieur aux besoins réels, handicapant la prise de décision et la coordination logistique. Il a également souligné que dans un cadre de coalition, l’interopérabilité des systèmes et des standards (OTAN) est non-négociable. La capacité à mutualiser les stocks de carburant, de munitions ou de pièces de rechange avec un allié peut faire la différence entre la continuité du combat et la rupture.

Maintenir l’effort sans épuiser l’armée repose sur une approche systémique qui intègre tous les facteurs analysés : optimiser le rendement énergétique du matériel, réduire l’empreinte logistique par la production locale (eau, pièces), maîtriser les flux inverses, et arbitrer intelligemment entre ressources militaires et soutien externalisé. La planification ne peut plus être linéaire ; elle doit être dynamique, adaptative et capable de modéliser les interdépendances complexes pour anticiper les points de rupture. C’est à ce prix que l’outil militaire peut durer.

Pour construire une force résiliente, l’étape décisive est d’intégrer cette modélisation systémique des flux dans vos outils de planification et vos cahiers des charges industriels, afin de transformer chaque contrainte technique en avantage stratégique.